El pavimento de “hormigón arquitectónico” o de “grava lavada” está constituido por un verdadero pavimento de hormigón pero, a diferencia de este último, se destaca el aspecto natural de la superficie “descubriendo”, a través de la aplicación de un retardante/desactivador de fraguado específico y un lavado posterior a alta presión, el propio conglomerado de cemento, poniendo de relieve los áridos que lo componen y creando con ello un indudable y valorado efecto estético.

De este modo los arquitectos, los urbanistas y los constructores hábiles pueden recrearse en realizar pavimentos de gran elegancia e impacto artístico, con la posibilidad de utilizar mezclas y guijarros de diversos colores a lo largo de tramas especiales, predefinidas o personalizadas. El resultado es un efecto mosaico muy impactante y refinado. Si a los cantos de río se sustituye la grava de mármol los resultados cromáticos serán todavía más eficaces.

La realización es relativamente sencilla, pero el procedimiento de ejecución, para evitar un resultado final insatisfactorio, debe respetar sin excepción algunas reglas básicas.

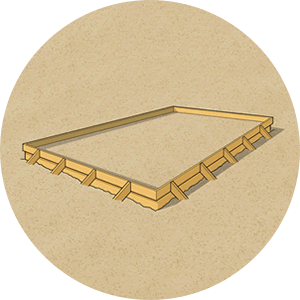

PREPARACIÓN DE LOS CAMPOS DE COLADA

El balasto se deberá realizar con un espesor acorde con la carga que el pavimento que se ejecutará sobre el mismo deberá soportar. En promedio, deberá tener un espesor variable de 25 a 40 cm y se deberán prever necesariamente obras de contención y control de las aguas residuales y de percolación.

Preparar los encofrados apropiados de contención del hormigón (madera para extraer, bordillos de hormigón o de piedra natural, chapas rectas o curvas para mantener, etc.), a las cotas de diseño para delimitar las áreas de colada.

La altura de los encofrados deberá ser la total del espesor del hormigón de “base” (unos 10 cm) sumada al espesor del hormigón “desactivado” (unos 5 cm).

REALIZACIÓN DE LA BASE DE HORMIGÓN TRADICIONAL REFORZADO CON FIBRA

Proceder a la elaboración del hormigón “tradicional” para la realización del soporte de base al verdadero hormigón “lavado”. El espesor recomendado deberá estar alrededor de los 10 cm (salvo que la dirección de los trabajos indique otra cosa). Durante la elaboración, además de los agregados limpios y en curva granulométrica continua de tamaño adecuado al espesor por realizar (por lo general de 28 mm para un espesor de 10 cm de colada) y del cemento gris o blanco (según las necesidades de diseño) de clase 32,5 R o 42,5 R (según las necesidades de diseño) Tipo I (CEM I Portland) o Tipo II A-LL (CEM II Portland compuesto con caliza) conforme a las prestaciones a conseguir y a la temperatura estacional, se podrán añadir aditivos súper fluidificantes y fibras estructurales de poliolefinas READYMESH PF 540 para una dosificación variable de 1 a 1,5 kg/m³, en sustitución total o en combinación con la malla electrosoldada (en función de las necesidades de diseño).

Al término de las operaciones de compactación del hormigón en las cotas de diseño, la superficie del mismo deberá ser denudada oportunamente (mediante rastrillo o escoba de sorgo rígido) para favorecer el mejor acoplamiento de la capa de hormigón posterior para desactivar.

NOTA: si el hormigón a desactivar estuviese extendido sobre una base de hormigón existente, hay que comprobar su denudación o llevarla a cabo mediante el oportuno escarificado. Como alternativa, después del lavado correspondiente a alta presión, se podrá aplicar una imprimación polimérica (tipo BOND HG de AZICHEM srl) como reanudación de colada inmediatamente antes de la extensión del hormigón a desactivar.

ELABORACIÓN DEL HORMIGÓN DE GRAVA PARA DESACTIVAR

Para conseguir un rendimiento estético óptimo, el diseño de la mezcla del hormigón deberá prever una mezcla con más grava y menos arena respecto al normal (hormigón “bajo enarenado”). Esta operación realizará una curva llamada “partida” que se distanciará del “flujo granulométrico continuo” normal típico de un hormigón tradicional de uso común.

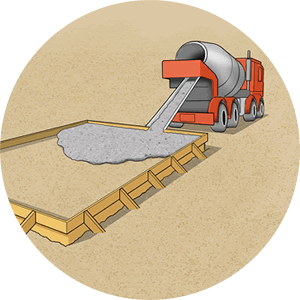

Esta curva “partida”, por la escasa presencia de finos, penalizará la colada en la obra, que se podrá extender solo a través de la “rampa/canal” de la hormigonera o manualmente, evitando por completo el uso de la “bomba de hormigón”.

El hormigón elaborado de este modo podrá ser aditivado con óxidos de hierro de colores para modificar su pigmentación, con el fin de obtener, junto a los cromatismos de la grava (que varían del gris perla al rojo, hasta distintas tonalidades de azul), un agradable aspecto superficial que se integrará perfectamente con la arquitectura del entorno.

DISEÑO DE MEZCLA INDICATIVO PARA LA ELABORACIÓN DE 1 METRO CÚBICO DE HORMIGÓN “LAVADO”:

- Cemento Tipo I (CEM I) o Tipo II/A-LL (CEM II) – 32,5 R o 42,5 R (gris o blanco): 350 – 450 kg

- Agregados limpios y seleccionados (redondos o de tipo piedra natural) diám. 6-12 mm (aprox.): unos 1.500 kg

- Arena limpia y seleccionada diám. 0-3 mm (aprox.): unos 100 kg

- PRERIT COMPOUND (aditivo multifuncional): 25 kg

- PROTECH OXICROM (óxido de hierro sintético en el color predeterminado): 15 – 25 kg

- READYMESH PM-120 (fibras de polipropileno multifilamento de 12 mm): 1 kg

- Agua (la necesaria): aprox. 250 l

- TOTAL MEZCLA: unos 2.300 kg

La tabla indicada anteriormente es solo indicativa. Dada la voluntad de concebir el pavimento de grava lavada como “natural, de bajo impacto ambiental”, a menudo o casi siempre nos encontraremos en la situación de tener que utilizar áridos locales de las canteras cercanas a la obra, y por tanto deberemos adaptarnos a lo que la naturaleza pone a disposición.

EXTENSIÓN DEL HORMIGÓN DE GRAVA PARA DESACTIVAR

Extender manualmente el hormigón “especial” en el espacio de los encofrados anteriormente preparados mediante azada metálica (rastrillo sin dientes) por un espesor de aprox. 5 cm.

Compactar la superficie con regla de aluminio siguiendo las cotas de diseño y las pendientes oportunas.

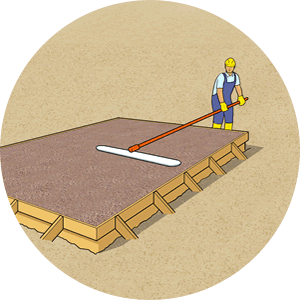

ALISADO DEL HORMIGÓN DE GRAVA PARA DESACTIVAR

Terminadas las operaciones de compactación, la superficie se alisará adecuadamente mediante llana metálica o herramienta de alisado con asa larga (talocha de magnesio), evitando en lo posible cualquier tipo de vibración o tensión que podría provocar el hundimiento de los agregados.

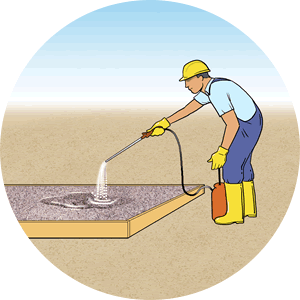

APLICACIÓN DEL DESACTIVADOR/RETARDANTE DE FRAGUADO SUPERFICIAL

Extender uniformemente por toda la superficie del hormigón destinado a la desactivación (sin sangrado), mediante bomba manual o eléctrica de baja presión, el desactivador/retardante de fraguado superficial PRERIT SOLUTION por un consumo orientativo variable de 100 a 250 gr/m² (en función del tipo y de la cantidad de cemento utilizado, del periodo de ejecución de la obra en lo que respecta a la temperatura externa y de la profundidad milimétrica de desbaste de la superficie) que inhibe temporalmente el fraguado del cemento. PRERIT SOLUTION es un desactivador de base acuosa, listo para el uso, de color azul pálido, específico para el lavado del hormigón “retardado” y el desbaste cortical al positivo. El producto permite esencialmente “pelar” en varios milímetros la superficie del hormigón, con el fin de hacer resaltar los áridos contenidos en el mismo.

HIDROLAVADO DE ALTA PRESIÓN DE LA SUPERFICIE DEL PAVIMENTO

Dentro máximo de las 24 horas, en función de las condiciones de humedad, temperatura, cantidad y clase de cemento utilizado (con temperatura exterior comprendida entre 18 y 23 grados, el tiempo ideal para el lavado es de aproximadamente 6-8 horas), para el extendido y el alisado del hormigón “especial”, se procederá al desbaste de la parte cortical de la superficie para poner de relieve la grava. El desbaste se deberá realizar mediante hidrolimpiadora, con agua a temperatura ambiente, con al menos 150 bar de presión. El resultado del desbaste está fuertemente condicionado por la temperatura ambiental, por el tipo de cemento utilizado, la curva granulométrica, la consistencia y la calidad del hormigón, aditivos, etc. (por este motivo recomendamos las pruebas previas adecuadas para calibrar la cantidad de producto retardante a efectos de la desactivación).

Un único operador podrá desactivar como máximo 150 m² de superficie en 8 horas de trabajo continuo. Por esta razón no se recomienda colocar más de 150 m² al día de hormigón “especial”. Asimismo, según la disponibilidad de más operadores y más hidrolimpiadoras, se podrá aumentar la superficie. Se recomienda hacer coincidir el final de cada colada con un encofrado, una inserción o un bordillo. Interrumpir la colada para luego reanudarla con nuevo hormigón, solo creará una reanudación de colada que después del lavado se mostrará tal cual en el pavimento.

REALIZACIÓN Y SELLADO DE LAS JUNTAS

Según la dimensiones de la zona pavimentada y su forma geométrica, se deberán realizar las correspondientes juntas de dilatación y fraccionamiento con cortadora de juntas de disco. Esta operación se deberá realizar dentro de un máximo de dos días desde la finalización del pavimento y se completará con un sellado adecuado. El correcto dimensionado de la sección del sellado deberá prever una anchura de 7-12 mm y una profundidad de 1/4 – 1/5 del espesor del pavimento. Con el fin de evitar el deslizamiento al fondo de la junta del sellador y dimensionar correctamente su profundidad, se deberá colocar en el asiento de la junta el cordón compresible antiadherente de polietileno expandido de celdas cerradas FILTENE FONDOGIUNTO, con un diámetro superior un 20% respecto a la anchura de la junta. Para delimitar perfectamente el sellado, las juntas serán encintadas con cinta de papel adhesivo.

El sellado de las juntas deberá realizarse mediante extrusión con la correspondiente pistola del sellador monocomponente PROTECH FLEX, higroendurecedor, de rápido endurecimiento, de módulo elástico medio/alto, previa limpieza profunda y eliminación del polvo del asiento de la junta mediante chorro de aire comprimido.

El aplanado para la retirada de las partes sobrantes y al alisado inmediato del sellador en la junta se efectuará con una espátula metálica ligeramente humedecida con agua y jabón. Para completar las operaciones se retirará la cinta de papel adhesivo.

TRATAMIENTO REPELENTE DE AGUA Y LOS ACEITES DE LA SUPERFICIE ACABADA

La superficie del pavimento, una vez seco y limpio de cualquier polvo, se tratará mediante pulverización, con bomba manual o eléctrica de baja presión, por un consumo de unos 100-200 gr/m² con el repelente de agua y los aceites PRERIT SURFACE en función de la atmósfera de exposición y servicio, en todo caso caracterizados por un elevado efecto de protección y curado, a los ciclos de hielo y deshielo y a las sales anticongelantes, en su caso, así como la durabilidad general de las obras, sin representar ninguna criticidad en cuanto a posibles delaminaciones.

TRATAMIENTO IMPERMEABILIZANTE, HIDRO-OLEÓFOBO DE LA SUPERFICIE ACABADA

Una semana después de la finalización del pavimento, y bajo el exclusivo criterio de la dirección de los trabajos, la superficie del pavimento podrá someterse a tratamiento adicional, por un consumo de unos 175 gr/m², con el tratamiento impermeabilizante, hidro-oleófobo para superficies horizontales a base de polímeros siloxánicos QL NANOSIL RAINPROOF.